Bana OEE Skorunu Söyle Senin Tüm Yöneticilerinin Ne Olduğunu Söyleyeyim! Bölüm 2 : Kullanılabilirlik

OEE: Rekabetin Kıyasıya Arenası! Rekabet sadece rakipler arasında değil, aynı zamanda yönetim anlayışıyla da yarışır. OEE'nin çarpıcı gerçeğiyle yüzleşin: Rekabetçilik, yetersiz yöneticilikle hesaplaşmanın zirvesidir. Yönetici koltuğunda oturanlar için bir uyarı: Gerçek rekabet sahnesindeki yerinizi almak için OEE'ye hazır olun.

OEE,

- üretkenlik,performans

- kullanılabilirlik

- kalite olmak üzere üç temel bileşenden oluştuğunu aktarmıştık.

OEE = Performans x Kullanılabilirlik x Kalite

Eğer üretim gerçekleştiriyor ve bu çarpanların yönetimini gerçekleştirmiyorsanız ! geçmiş olsun ...

Bence hala büyük bir rüya görüyor ve popüler olan #yapayzeka #sürdürülebilirlik #end.4.0 ifadeleriyle meşgulsünüzdür.

İster #otomotiv , ister #tekstil , #savunma , #gıda olsun ... eğer bir üretim yapıyor ve OEE 'ye uzaksanız , işletmenizin ortak dili değilse acil olarak bu sistemin yönetimi gerçekleştirmelisiniz.

Rekabetçilik , performans , karlılık ve sürdürülebilirlik için olmazsa olmazdır.

Yöneticiniz bundan haberdar mı ? O halde skoru iyileştirme planının sonuçlarını talep edin !

Makinelerinizden acaba yeterince faydalanıyor musunuz ?

Kapasitenizi doğru kullanıyor musunuz ?

Gelişim için öncelikle maliyetli olan makine alımına , operatör ilavesine mi başvuruyorsunuz ?

O halde KULLANILABİLİRLİK Yönetimi yapmaya başlayın ...

Yüksek bir OEE Skoru yüksek bir PERFORMANS sunar.

Nedir Bu Kullanılabilirlik ?

Bir üretim ekipmanının belirli bir zaman diliminde ne kadar süreyle üretim için kullanılabilir olduğunu gösterir. Kullanılabilirlik, ekipmanın planlanan üretim süresine göre ne kadar süre çalışabilir durumda olduğunu ifade eder.

Hocam bizim üretim planlama birimimiz yok ki !

Ancak milyon TL'lik makineleriniz var.

Yeni makineler almayı planlıyorsunuz ve büyüme stratejelerinizde üretim planlama yok veya etkin değil diyorsanız gerçek manada zenginsinizdir.

Görüleceği üzere bir makinenin planlanan üretim süresine göre ne kadar çalıştığını izlemeye çalışıyor ve planlanan sürede çalışması için pek çok ilave çalışmamız gerekecek. Peki bunu yaparken işin içine kimler giriyor dersiniz ?

- Planlama birimi

- Üretim birimi

- Proje birimi

- Satış birimi

- Kalite birimi

- Bakım birimi

- İnsan kaynakları birimi

Başımıza iş açma hocam ! Ne gerek var şu OEE'ye

der gibisinizdir ... Düşünsenize bir skorun yükseltilmesi pek çok birimin bir araya ve uyumlu olarak çalışması gerekecek.

Peki ama bu uyumu kim sağlayacak ?

Direktör

Genel Müdür elbette ...

İyi ama onların umurunda değil ! veya bilgileri yok diyorsanız

biz sizi beklemeden OEE'den durumu anlıyoruz zaten ...

Kullanılabilirlik hesaplanırken genellikle aşağıdaki unsurlar göz önünde bulundurulur:

-

Planlı Duruş Süresi: Bu, ekipmanın planlanmış bakım, ayar veya diğer planlı duruşlar için durduğu süreyi ifade eder. Bu süre, üretim planlaması ve programlama ile belirlenir.

Hayda !!! Bak şimdi bir de ortaya bakım planlaması çıktı !

Günlük bakımlar şimdi nasıl olacak ? Otonom veya kestirimci bakım nasıl yapılacak ? Günlük fiabilite ile bakım planları izlenecek mi ?

Bakım birimimiz yok ama ! Kim planlayacak ?

Ne gerek var şimdi haftalık , aylık , 3 aylık bakım planlarına ... Servis çağırır yaptırırız.

Diyen çok patron gördük , tanıma fırsatı olduk.

İşte onlarda sevkiyatlar hep gecikmiş , üretim her zaman acil modunda ve hep müşteriye söylenmiş yalanlar vardır. Fazla mesai almış başına gitmiştir ve insan gücü yetersiz yönetilmiştir.

Yapılan fazla mesailer , sürekli her şey acil üretim şekli bir yandan sürekli kalitesizlik üretmiştir. Bu kalitesizlik ise bitmeyen 8D 'lere , hata bildirimlerine yani müşteri şikayetlerine neden olmuştur.

Sizin yöneticiler bir araya gelip planlama yapmıyor mu ?

-

Plansız Duruş Süresi: Plansız duruşlar, beklenmeyen arızalar, malzeme eksikliği veya diğer nedenlerle oluşan duruş süreleridir. Bu süreler, üretim süreçlerinin düzenli akışını engeller.

Sürekli şikayet edilen konulardan biridir.

Nasıl ki "Patron eleman bulamıyoruz " bahanesini kendisinin hatalı yönetiminde görüyorsak makinelerde yaşanan plansız ve beklenmeyen arızaları ise "eski makine" bahanesinde görürüz.

Halbuki tüm bahaneler bizleri değersizleştirir ama farkında olmayız.

Kök neden analizi yapar ve köküne ineriz ve yine karşımıza ya patron ya da genel müdür çıkar.

OEE nedir ? Önemi bilinmediğinden ne insan yönetimi ne de teknik makine yönetiminden anlarlar . Dolayısıyla sürekli bahaneler üretirler.

Sizin yöneticiniz OEE yönetiyorsa çok şanslısınızdır.

Hem bakım birimini , hem kritik malzeme stoğunu hem teknolojik yatırımları hem de yetkinlik yönetiminde çalışmalar yapıyorlardır.

Zaten bu alandaki başarıları şirketleri rekabetçilikte sıralıyor.

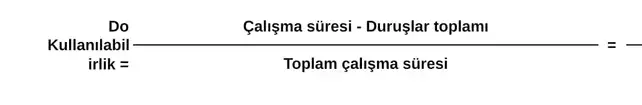

Kullanılabilirlik, aşağıdaki formülle hesaplanır:

OEE 1(PDF) OEE 2(PDF) OEE 3(PDF)

Kullanılabilirlik oranının yüksek olması, ekipmanın planlanan süre boyunca etkin bir şekilde çalıştığını ve üretimde minimum kesinti olduğunu gösterir.

Düşük bir kullanılabilirlik oranı ise ekipmanın sürekli duruşlarla karşılaştığını ve verimliliğin azaldığını gösterir.

Bu nedenle, kullanılabilirlik oranını artırmak, üretim tesislerinde verimliliği artırmak için önemli bir hedeftir.

İyi ama bizim böyle bir hedefimiz yok !

Tamam da nasıl rekabetçi olacaksınız ?

İşte bu yüzden #yalın dönüşüm yapıyoruz ve işletmelerde #sistem kuruyoruz .

ÜRETİM SİSTEMİ

Ya bunu kendi yöneticilerinizin yetkinlikleriyle yapacaksınız veya destek alacaksınız .

Üretim tesislerinde verimliliği arttırmak için

- Doğru insanları işe alacak şekilde işe yerleştirme sistemi kuruyoruz

- Doğru yetkinlikleri belirliyor ve davranış yönetim kültürü inşa ediyoruz

- Üretim hattının daha kolay gözlemlenmesi , daha kolay öğretilmesi ve yönetilmesi ve daha kolay geliştirilebilmesi için 5S görsel yönetim araçlarını ve disiplinini inşa ediyoruz.

- Daha hızlı ve güvenliği ekipman yönetimi el becerilerini geliştiriyoruz ve bu yönde dojolar kuruyoruz.

- Doğru bir standardizasyon ile ekipman değişimlerini , bakım müdahale sistemleri kuruyoruz ve tüm bu faaliyetleri yönetmek için TPM "Total Productive Maintenance - Toplam Üretken Bakım"sistemini kuruyoruz.

- TPM, üretim ekipmanlarının maksimum verimlilikle çalışmasını sağlamak amacıyla kullanılan bir bakım yönetimi yaklaşımıdır.

TPM'in temel amacı, üretim ekipmanlarının arızalarını azaltmak, bakım sürelerini optimize etmek ve bu sayede üretkenliği artırmaktır.

Bu hedeflere ulaşmak için, TPM mi şu ana prensiplere dayandırıyoruz :

TPM, sadece ekipmanların bakımını değil, aynı zamanda operasyonel süreçlerin iyileştirilmesini ve tesis kültürünün geliştirilmesini de hedefler. Bu sayede, üretim tesislerinde verimlilik artışı, maliyet azaltımı ve kalite iyileştirmesi sağlarız.

-

Önleyici Bakım: Ekipmanların düzenli bakımı ve muhafazası yapılır. Bu, arızaların önlenmesine ve ekipmanın daha uzun süre kesintisiz çalışmasına yardımcı olur.

-

Personel Katılımı ve Eğitimi: Tesis personeli, ekipman bakımı ve yönetimi konularında eğitilir ve sürece aktif olarak dahil edilir. Bu, bakım standartlarının ve prosedürlerinin takip edilmesini sağlar.

-

Küçük Grup Aktiviteleri (SMED, 5S vb.): Küçük gruplar, ekipmanların verimliliğini artırmak için geliştirme çalışmaları yaparlar. Bunlar arasında hızlı değişim (SMED) ve düzen (5S) gibi teknikler bulunur.

-

Kalite ve Verimlilik İyileştirmesi: Kalite ve verimlilik sürekli olarak izlenir ve iyileştirme çalışmaları yaparız. Bu, süreçlerin optimize edilmesine ve atıkların azaltılmasına yardımcı olur.

-

Planlı Bakım: Bakım çalışmaları, üretim planlarına entegre ederiz ve planlı bir şekilde yaparız. Bu, üretim süreçlerinin kesintisiz ve düzenli bir şekilde devam etmesini sağlarız.

- Sürekli olarak iş güvenliğini ve ergonomiyi gözetiriz ki çalışana değer vererek sürekliliği sağlarız. Ergonomi ile verimliliği destekleriz. Bu yönde analizler ve aksiyon planları gerçekleştiririz.

- Sahada tüm aktivitelerde frekansiyel olarak zaman ölçümü yaparız. Hem insan hareketlerinde hem de MES Sistemleri ile makine sürelerini analiz eder ve sürekli iyileştirme hedefleriz. Bu yönde işletmede sistem kurarız.

- Sapmalar veya gerilemeler görürsek problem çözme teknikleri kullanırız. Bu yönde A3 ve özellikle design thinking yani tasarım odaklı düşünme ile problem çözme tekniğini sık kullanırız , kullandırırız.

- Tüm faaliyetleri düzenli olarak günlük ASAKAİ çalışmalarında canlı tutar , sorgular , ölçer ve yönetiriz. Bu sistemi devreye alarak işletmenin yıllık hedef ve stratejik planlamalarında izleriz.

Gerçekten siz bunları yapmıyor musunuz ?

İyi ama 2024 olmuş ve sizler bunları etkin yapmıyorsanız ! İnatçısınız demektir ...

İnadı bırakın ve harekete geçin ...

Siz harekete geçin diye yazıyoruz , paylaşıyoruz , üretiyoruz ... Çünkü daha fazla kaybetmenizi istemiyoruz.

Siz kaybetmeyin diye biz destek oluyoruz.

Gelecek yazımız kalite çarpanımız olacak.

Automotive Transformation Leader | OPEX-Oriented Industrial Strategist | Lean Systems Designer | Author | MBA | M.Sc. Eng.

İşletmelerin verimlilik elde etmeleri, ihracatlarını arttırmalarını ve bunları sürekli hale getirmeleri için kültür kurulumlarını tasarlıyor ve devreye alan çalışmalar yapıyorum.

İşletmenin analizi sonrası verimlilik problemlerini ortaya çıkarıp yok eden aksiyonları devreye alıyorum.

Süreçlerin gelişimini hızlandırıp ve tedarik zincirinin performansını arttırıyorum.

İşletmede proje startı verdiğimizde o ekibin bir parçası olurum. Birlikte süreçleri inceler ve hepimiz süreçlerin gelişimine odaklanırız. Bu birliktelikte bilgi ve tecrübelerimi ekibin kullanımlarına sunarım.

İşletmede ciddi verimlilik artışı sağlarım. Böylece daha performanslı bir süreç yönetimi yapılmasına katkı sağlayarak cirolarının, karlılıklarının artmasına, rekabetçiliklerinin güçlenmesine destek olurum.

Son projede 50 iş gününde günlük 70 adet ürün üretimini aynı imkanları kullanarak 250 adete çıkararak ciddi bir verimlilik elde ettik. Bu ve benzeri operasyonlarla sürekli gelişimi ve verimliliği odak noktası haline getiririm.

Rekabetçiliği ve ihracat performansını arttıran çok önemli teknikleri sizlerle paylaşmak isterim.